Принцип литья изделий из пластмасс под давлением:

Изделия из термопластов (пластмасса, полимер) получают на литьевых машинах способом литья под давлением. Пластмассу (в виде гранул) засыпают в бункер литьевой машины. Дозированное количество гранул, необходимое для одного впрыска, передается поршнем в приемную камеру. Дозированное количество гранул, необходимое для одного впрыска, захватывается шнеком и передается в материальный цилиндр, обогреваемый снаружи электрическими элементами. При этом пластмасса сначала движется сплошным потоком, а затем обтекает торпеду и проходит тонким слоем через кольцевое пространство между цилиндром и торпедой. Благодаря этому она хорошо перемешивается и ее температура поднимается до заданной технологическим режимом.

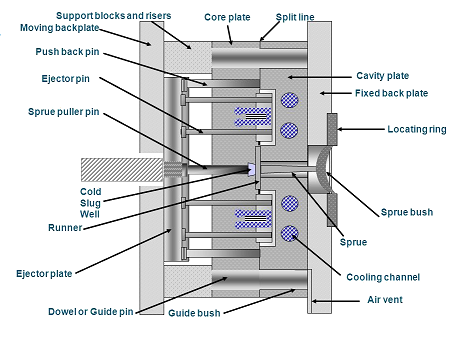

Цикл литья начинается с момента смыкания пресс-формы (форма, матрица, штамп). Сначала подвижная часть пресс-формы подходит к неподвижной. В этот момент поршень под большим давлением производит впрыск пластмассы в пресс-форму, охлаждаемую водой. Так как температура пресс-формы на 100—160 °С ниже температуры расплава, то он в ней быстро охлаждается и затвердевает. Для компенсации усадки пластмассы вследствие быстрого охлаждения, поршень после впрыска некоторое время поддерживает в пресс-форме давление. Затем он отходит и из бункера в цилиндр тем же порядком подается следующая порция пластмассы.

Пластмасса в пресс-форме еще некоторое время охлаждается. Время выдержки устанавливают, исходя из вязкости расплава и толщины стенок отливки. Затем пресс-форма открывается. После открытия пресс-формы, с помощью гидравлических цилиндров литьевой машины, срабатывают толкатели и они выталкивают изделие из пресс-формы.